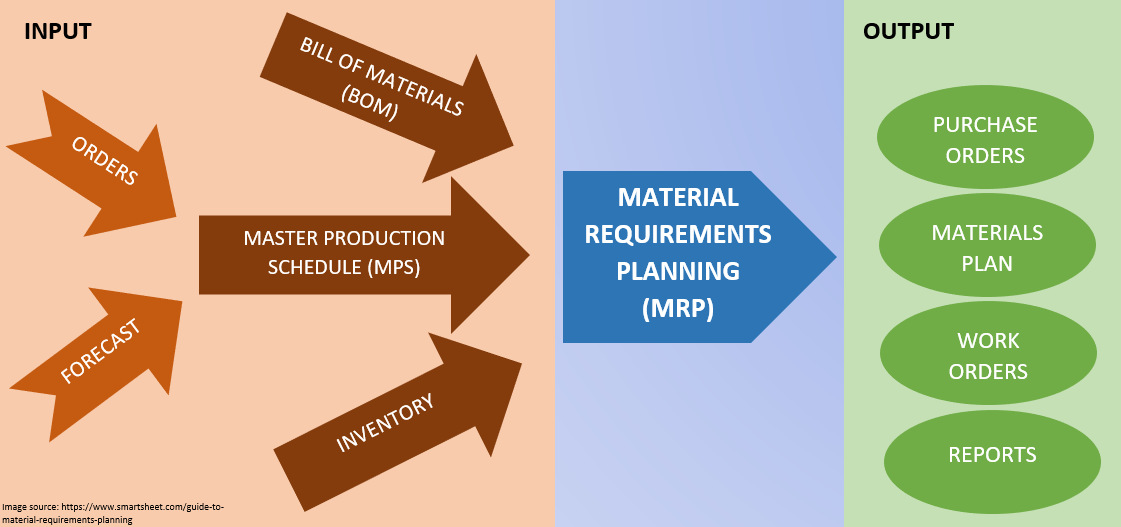

物料需求计划 (MRP) 是一种系统化的方法,用于计算制造最终产品所需的材料和组件。MRP 系统主要包含两个驱动因素:

a) 物料清单 (BOM),也称为产品结构,列出了制造最终产品所需的原材料、组件、子组件、零件和部件及其数量。BOM 集中了所有信息来源,因此 MRP 系统高度依赖并使用它来跟踪和估算特定日期所需的材料或组件数量。

b) 主生产计划 (MPS) 是针对特定时间段(例如生产、人员配备和库存)内单个商品的生产计划。该生产计划通常与制造环节相关联,它指示每种产品的需求时间和数量,以优化生产、识别瓶颈并预测产品需求。

MRP 系统旨在同时实现以下三个目标:

1. 改进生产计划

首先,生产计划的重要性在于预测采购流程、制造活动和交付时间表。确保所有必需的物料都可用于生产,并且产品可以交付给客户。为了简化高效的生产计划,首先要考虑以下三个主要问题:

- 需要什么?

- 需要多少?

- 何时需要?

这些问题的答案可以明确需要哪些原材料、需要多少以及何时需要,从而满足高效生产的要求和业务需求。

2.改进库存管理

尽可能降低原材料和产品库存水平是最佳的库存管理方式。MRP 系统能够帮助企业了解满足需求所需的库存情况,并优化库存水平。需要记住两个术语:PAR 水平——始终需要存储的理想最低数量,以及再订购点——为实现最佳库存水平,应针对每个物料确定最低库存水平和再订购数量。

借助 MRP,可以避免以下以下情况:

- 订购过多或过少

- 无法满足客户需求

- 生产周期中断

因此,MRP 必须能够实时显示整个组织的库存情况,以便了解您应该拥有哪些原材料或产品,以及它们位于哪个库存位置。

3.改进工作计划

管理实际生产时间,预测预期产量,并确保遵守预设计划。掌握原材料的可用性和预期产量等信息,还能帮助制造商了解其他可用于生产过程的资源。MRP 系统提供的输入信息可以告知制造商需要哪些设备、何时需要额外劳动力,以及是否需要雇佣或购买运营资产。

MRP 的历史

20 世纪 50 年代初,航空发动机制造商劳斯莱斯和通用电气将 MRP 系统实现了计算机化,但并未将其商业化。之后,该系统被重新开发,用于北极星计划。 1964年,为了响应丰田制造计划,约瑟夫·奥利基(Joseph Orlicky)开发了物料需求计划(MRP)。百得公司(Black & Decker)是第一家应用MRP的公司。到1975年,已有700家公司实施了MRP。五年后,这一数字增长到约8000家。

MRP II

制造资源计划(MRP II)是MRP系统在制造业中的改进版本。1983年,奥利弗·怀特(Oliver Wight)将MRP系统发展为MRP II。在20世纪80年代,乔·奥利基的MRP演变为奥利弗·怀特的MR系统。MRP II 将主生产计划、粗略产能规划、产能需求规划等概念引入到传统的 MRP 系统中。到 1989 年,美国工业界销售的软件中约有三分之一是 MRP II 软件(价值 12 亿美元)。

简而言之,MRP II 是在早期 MRP 系统的基础上,通过集成更多数据而发展而来的。近年来,MRP 也常被用来指代 MRP II。

MRP 的优势

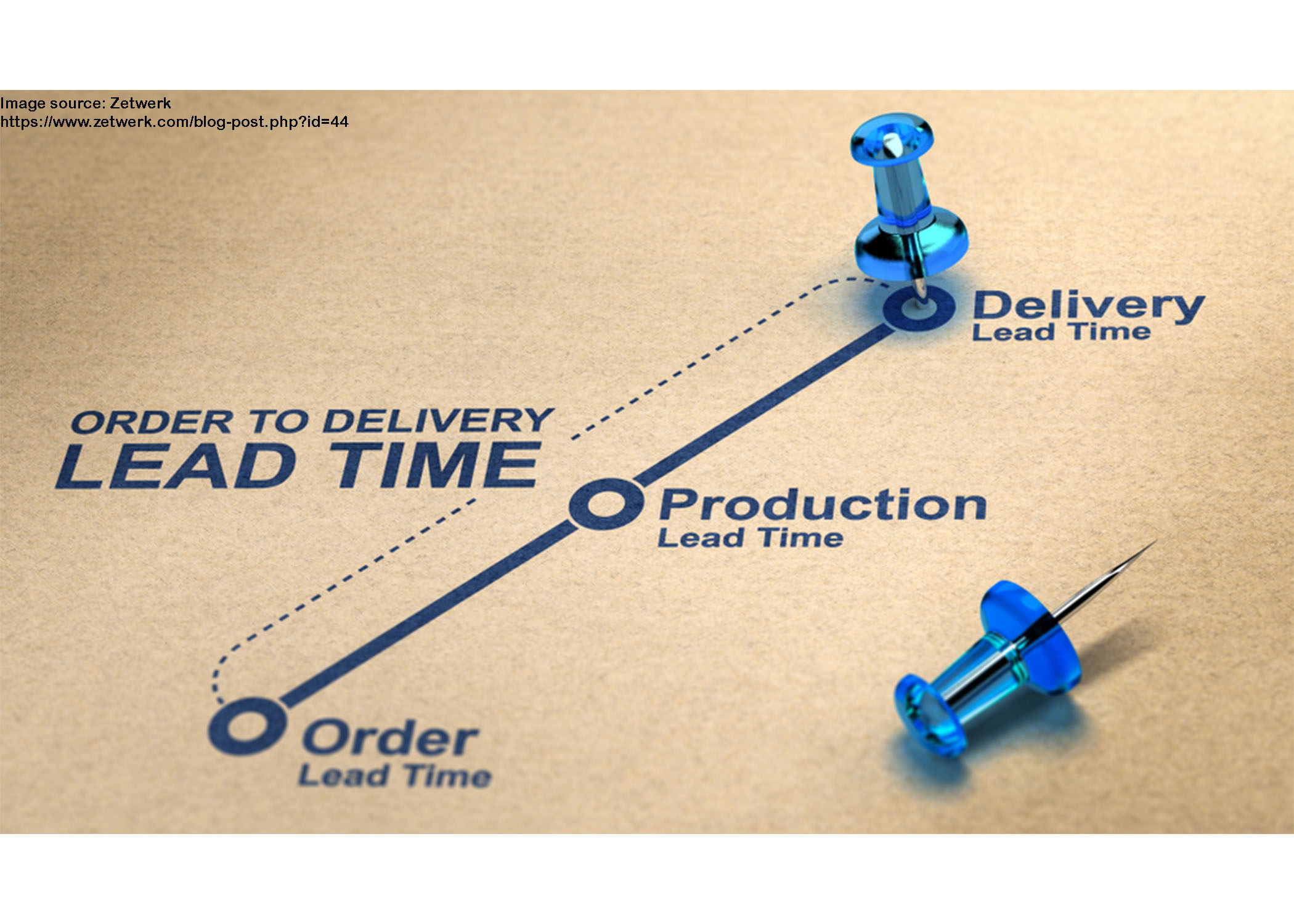

1.缩短交货周期

MRP 系统中的交货周期是指从流程开始到生产结束所需的计划时间。即使在数字化时代,仍然有很多公司使用电子表格进行生产计划和库存需求管理。MRP 可以帮助减少工时和所需的文书工作。由于处理时间得到了合理分配,生产速度将大大提高。

2. 降低库存成本

库存成本包括从订购成本到库存持有成本的各种货币投入。 MRP系统能够最大限度地降低库存持有成本,包括库存维护成本、库存风险成本、存储空间成本等等。它能够评估企业应始终保持的库存量。此外,它还能减少库存过剩或短缺,从而避免因紧急发货或生产中断等原因造成的额外成本浪费。浪费成本通常来自产品(尤其是易腐品)的过度生产和过期。这与库存持有成本密切相关,而库存持有成本又受到仓库中未售出库存价值的影响。

3. 提高生产效率

高效的生产需要精确的计划,以确保在整个生产过程中拥有充足的资源。MRP系统能够评估供应商、管理和下达采购订单,并且几乎不需要人工干预,从而降低对工人的依赖和劳动力成本。该系统的准确率远超任何容易出错的人工方法,因此可以提高产品质量和一致性。此外,员工可以减少重复乏味的工作,将更多精力集中在真正重要的事情上。

MRP 的缺点

1. 依赖信息的准确性

MRP 对数据完整性有严格的要求,如果库存记录和物料清单 (BOM) 中缺少相关数据,则无法确定生产计划和所需物料。为了避免计划出现问题,您需要格外注意数据的准确性。如果数据过时或不正确,物料预测可能会受到影响,导致原材料过剩或过少,从而影响业务效率。

2. 耗时

规划和实施 MRP 系统需要较长时间,特别是数据录入和维护库存记录、生产计划等。业务运营需要一定时间来适应这些变化。最终用户也需要接受适当的培训,才能充分理解并最大限度地利用 MRP 系统。

MRP vs ERP

MRP 经常被用来与企业资源计划 (ERP)进行比较。ERP 系统与 MRP 类似,都管理着生产计划、排程和库存管理等制造流程。然而,ERP 的全部功能远不止于制造,它还包含更多模块,例如人力资源、会计和财务、客户关系管理等等。

MRP 和 ERP 的主要区别如下:

1) MRP 更像是一个独立系统,而 ERP 则是一个集成系统。这意味着 ERP 可以轻松连接到其他软件系统和模块。相比之下,MRP 是一个独立的系统,仅管理与制造相关的服务。ERP 通常是大型企业的更佳解决方案,而 MRP 更适合任何规模的公司,只要该公司需要一个工具来辅助制造需求,并且不需要与其他流程进行深度集成。tent/uploads/2021/03/erp.jpg” alt=”ERP” width=”330″ height=”192″ />2) MRP 仅适用于从事制造运营的人员,而 ERP 可供多个部门使用和管理。 如前所述,MRP 仅专注于制造。另一方面,ERP 包含一系列旨在促进各种业务流程的解决方案。

3) MRP 是一种经济实惠的解决方案,而 ERP 则是一种更昂贵的选择。 并非强调 MRP 以更低的价格提供有限的功能,而是事实上,ERP 可以为企业的多个方面(而不仅仅是制造)执行功能,因此其成本更高也是合理的。

我应该使用哪个系统?

首先,您必须了解贵公司希望改进和自动化哪些业务流程。您应该考虑集成以避免重复工作,就像您可能正在使用会计软件或任何其他需要连接性。

您还需要考虑市场竞争力。假设您和竞争对手销售的产品类似,价格差异很小甚至没有差异,那么您应该在内部建立竞争优势,例如改进业务协作和工作流程。

预算是选择软件系统时最关键的因素之一。ERP 系统几乎涵盖了每个部门的所有功能,与仅包含制造功能的 MRP 系统相比,ERP 系统价格昂贵。为了做出明智的决策,您需要对 ERP 系统的前期成本可能给公司带来的收益以及长期投资回报率 (ROI) 进行优缺点分析。

说到预算,马来西亚市场上有一种名为 RMS 的经济高效的解决方案,专为中小企业和食品行业设计,可以改进库存管理和生产计划。只需轻点几下鼠标,RMS 即可推荐整合生产所需的原材料或组件数量,同时还允许用户灵活调整。RMS 还提供其他功能和模块,例如配方管理、多地点加盟订单、资产管理、二维码扫描追溯等。此外,RMS 还支持定制和第三方系统集成,甚至可以与 MRP 或 ERP 系统集成,而且价格实惠。

选择 MRP、ERP 或 RMS 都能从不同方面使您的公司受益。最重要的是,在做出任何决定之前,您应该了解您的业务环境和需求。