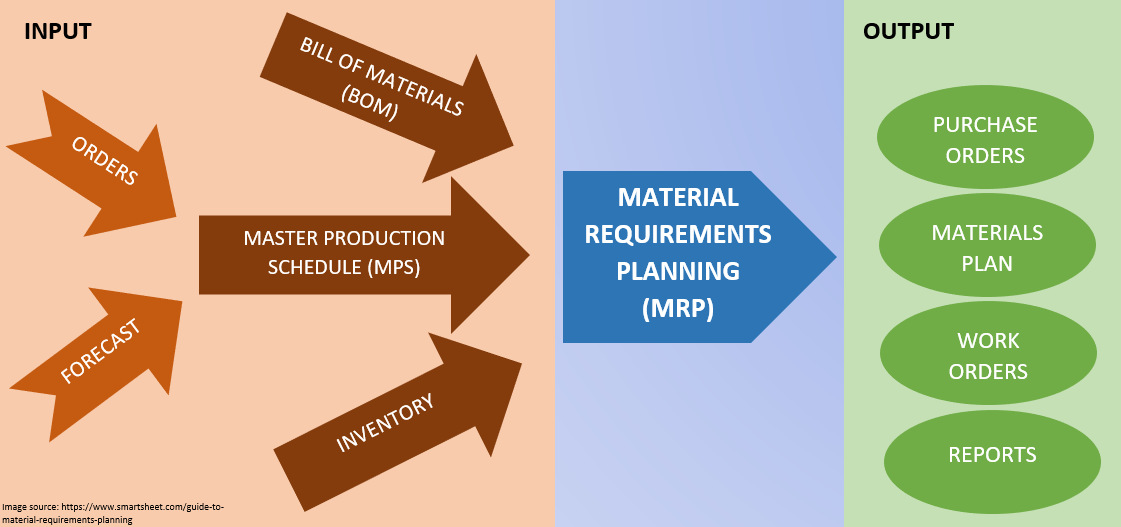

Perancangan Keperluan Bahan (MRP) ialah pendekatan sistematik untuk mengira bahan dan komponen yang diperlukan untuk mengeluarkan produk akhir. Terdapat dua pemacu utama dalam sistem MRP:

a) Bil Bahan (BOM), juga dikenali sebagai struktur produk, ialah senarai bahan mentah, pemasangan, subpemasangan, bahagian dan komponen, serta kuantiti setiap satu yang diperlukan untuk mengeluarkan produk akhir. BOM memusatkan semua sumber maklumat, oleh itu sistem MRP sangat bergantung dan menggunakannya untuk menjejaki dan menganggarkan bilangan bahan atau komponen yang diperlukan pada tarikh tertentu.

b) Jadual Pengeluaran Induk (MPS) ialah pelan untuk komoditi tunggal yang akan dihasilkan dalam setiap tempoh seperti pengeluaran, kakitangan dan inventori. Jadual ini biasanya dikaitkan dengan pembuatan di mana ia menunjukkan bila dan berapa banyak setiap produk akan diminta, untuk mengoptimumkan pengeluaran, mengenal pasti kesesakan dan menjangka keperluan produk.

Sistem MRP bertujuan untuk memenuhi tiga objektif berikut secara serentak:

1. Meningkatkan Perancangan Pengeluaran

Pertama sekali, kepentingan perancangan pengeluaran adalah untuk mengunjurkan proses pembelian, aktiviti pembuatan dan jadual penghantaran. Memastikan semua bahan yang diperlukan tersedia untuk pengeluaran dan produk tersedia untuk penghantaran kepada pelanggan. Untuk melancarkan jadual pengeluaran yang cekap dan berkesan, mulakan dengan tiga soalan utama:

- Apakah yang diperlukan?

- Berapa banyak yang diperlukan?

- Bilakah ia diperlukan?

Jawapan kepada soalan-soalan ini memberikan penjelasan tentang bahan mentah yang diperlukan, berapa banyak, dan bila untuk memenuhi keperluan pengeluaran yang cekap dan memenuhi tuntutan perniagaan.

2. Meningkatkan Pengurusan Inventori

Mengekalkan tahap bahan mentah dan produk serendah mungkin merupakan pengurusan inventori yang optimum. MRP menyediakan perniagaan dengan keterlihatan tentang keperluan inventori yang diperlukan untuk memenuhi permintaan dan membantu perniagaan mengoptimumkan tahap inventori mereka. Terdapat dua istilah yang perlu diingat: Tahap PAR – kuantiti minimum ideal yang perlu disimpan sepanjang masa, dan Titik Pesanan Semula – tahap stok minimum dan kuantiti yang perlu dipesan semula, harus dikenal pasti untuk setiap item bagi mencapai tahap inventori optimum.

Dengan MRP, situasi berikut dapat dielakkan:

- Pesanan terlalu banyak atau terlalu sedikit

- Ketidakupayaan untuk memenuhi permintaan pelanggan

- Gangguan dalam kitaran pengeluaran

Oleh itu, adalah penting untuk MRP bertindak sebagai pandangan masa nyata inventori di seluruh organisasi untuk memahami bahan mentah atau produk yang perlu anda miliki, dan inventori yang mana ia berada.

3. Meningkatkan Penjadualan Kerja

Urus masa pengeluaran aktif yang digunakan, jangkakan hasil yang dijangkakan dan pematuhan kepada jadual yang telah ditetapkan. Mempunyai kawalan dan maklumat sedia ada tentang ketersediaan bahan mentah dan hasil yang dijangkakan juga memberi pengeluar idea tentang sumber lain untuk terlibat dalam proses tersebut. Maklumat input daripada sistem MRP memberitahu pengeluar peralatan yang diperlukan dan bila buruh tambahan diperlukan, serta sama ada untuk mengupah atau membeli aset operasi.

Sejarah MRP

Pada awal 1950-an, MRP telah dikomputerkan oleh pembuat enjin aero Rolls Royce dan General Electric tetapi tidak dikomersialkan oleh mereka. Ia kemudiannya dicipta semula untuk membekalkan program Polaris. Pada tahun 1964, sebagai tindak balas kepada Program Pembuatan Toyota, Joseph Orlicky membangunkan Perancangan Keperluan Bahan (MRP). Black & Decker merupakan syarikat pertama yang menggunakan MRP. Menjelang tahun 1975, MRP telah dilaksanakan di 700 syarikat. Jumlah ini telah meningkat kepada kira-kira 8,000 selepas 5 tahun.

MRP II

Perancangan Sumber Pembuatan (MRP II) merupakan penambahbaikan daripada sistem MRP dalam pembuatan. Pada tahun 1983, Oliver Wight membangunkan sistem MRP kepada MRP II. Pada tahun 1980-an, MRP Joe Orlicky berkembang menjadi MR Oliver Wight.P II yang membawa penjadualan induk, perancangan kapasiti kasar, perancangan keperluan kapasiti dan konsep lain kepada MRP klasik. Menjelang tahun 1989, kira-kira 1/3 daripada industri perisian telah dijual kepada industri Amerika perisian MRP II (perisian bernilai $1.2 bilion).

Secara ringkasnya, MRP II berkembang daripada sistem MRP awal dengan memasukkan penyepaduan data tambahan. Baru-baru ini, MRP juga digunakan secara bergantian untuk merujuk kepada MRP II.

Kelebihan MRP

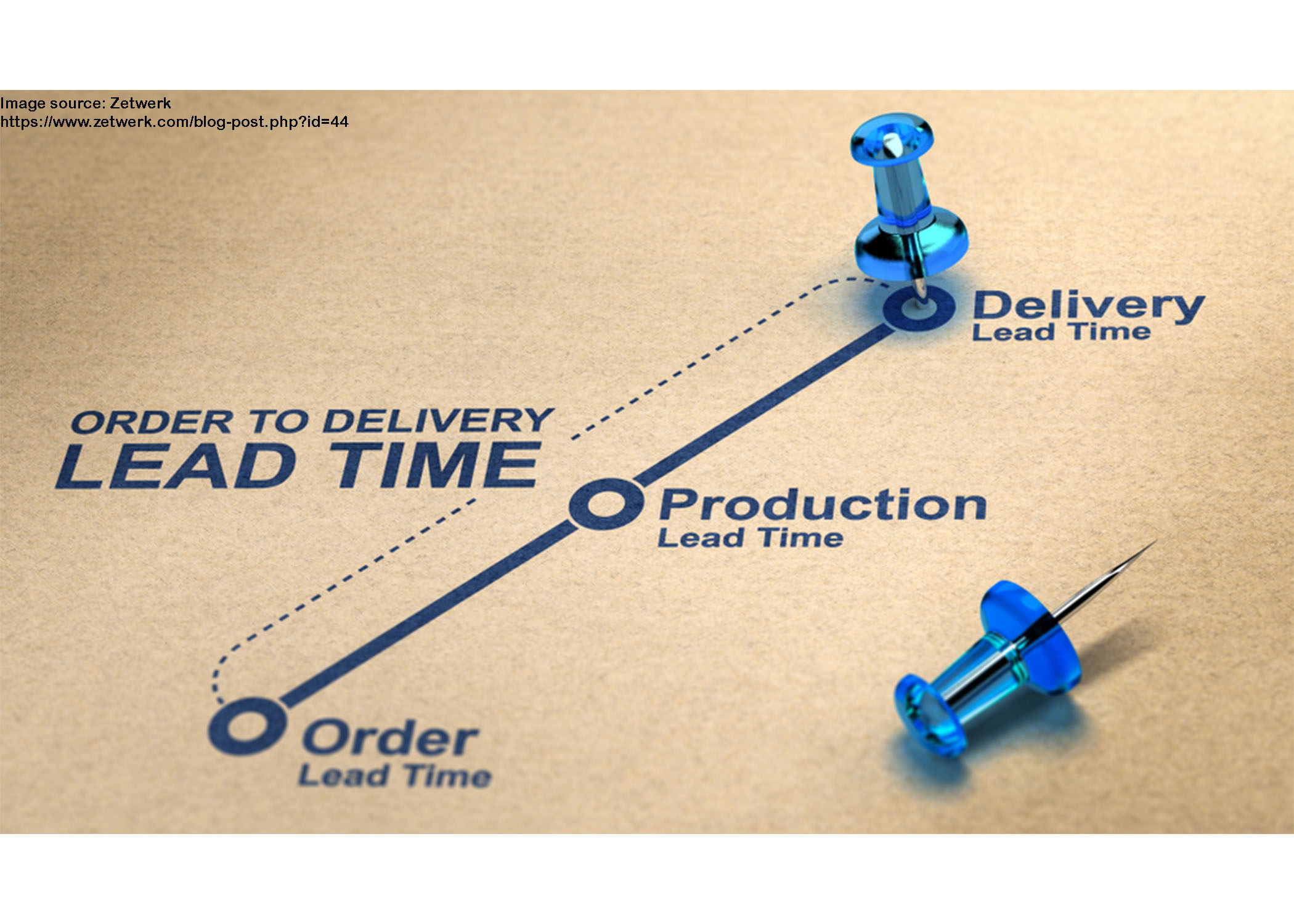

1. Mengurangkan masa utama

Masa utama dalam sistem MRP mewakili jumlah masa yang dirancang yang berlalu dari permulaan proses sehingga akhir pengeluaran. Walaupun dalam era digitalisasi ini, masih terdapat banyak syarikat yang menggunakan hamparan untuk perancangan pengeluaran dan keperluan inventori. Dengan MRP, ia membantu mengurangkan jam kerja dan kertas kerja yang diperlukan. Pengeluaran akan menjadi lebih cepat kerana terdapat pengagihan masa pemprosesan yang betul.

2. Mengurangkan kos inventori

Kos inventori merangkumi pelbagai jenis penglibatan kewangan daripada kos pesanan hingga kos penyimpanan inventori. Sistem MRP

meminimumkan kos penyimpanan inventori

yang merangkumi kos penyelenggaraan inventori, kos risiko inventori, kos ruang penyimpanan dan banyak lagi. Menilai berapa banyak inventori yang perlu disimpan sepanjang masa. Tambahan pula, ia juga

mengurangkan lebihan atau kekurangan inventori stok

yang boleh menyebabkan pembaziran kos tambahan seperti penghantaran kecemasan atau pengeluaran yang terganggu. Kos pembaziran selalunya datang daripada pengeluaran berlebihan dan tamat tempoh produk, terutamanya barangan mudah rosak. Ini juga berkait rapat dengan kos penyimpanan inventori, yang dipengaruhi oleh nilai stok yang tidak terjual di gudang.

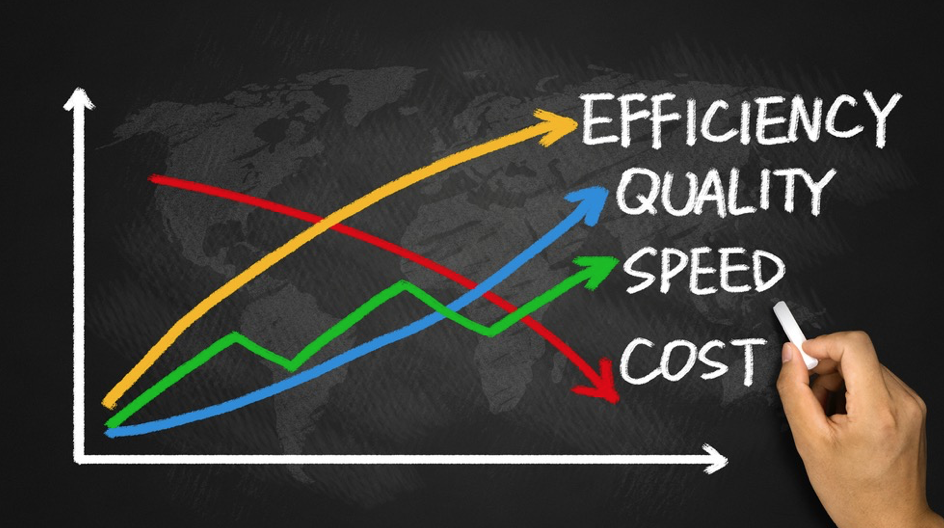

3. Meningkatkan kecekapan pembuatan

Pembuatan yang cekap memerlukan perancangan yang tepat untuk memastikan sumber yang betul tersedia sepanjang proses pengeluaran. Sistem MRP menilai pembekal, mengurus dan membuat pesanan pembelian dengan memerlukan intervensi manusia yang terhad, justeru mengurangkan kebergantungan kepada pekerja dan kos buruh. Tahap ketepatan dalam sistem ini jauh melebihi sebarang kaedah manusia yang mudah ralat, justeru kualiti dan konsistensi produk dapat ditingkatkan. Selain itu, pekerja boleh kurang memberi tumpuan kepada kerja-kerja berulang yang membosankan, dan lebih memberi tumpuan kepada perkara-perkara yang sebenarnya penting.

Kelemahan MRP

1. Kebergantungan pada maklumat yang tepat

MRP memerlukan keperluan integriti data yang ketat, dan ia tidak dapat menentukan garis masa binaan pengeluaran dan bahan yang diperlukan jika data tidak diambil kira dalam rekod inventori dan BOM. Untuk mengelakkan sebarang masalah dengan perancangan, anda perlu memberi perhatian tambahan terhadap ketepatan data. Jika data ketinggalan zaman atau salah, ramalan bahan mungkin terjejas, yang mengakibatkan terlalu banyak atau terlalu sedikit bahan mentah yang tersedia untuk amalan perniagaan yang cekap.

2. Memakan masa

Masa untuk merancang dan melaksanakan sistem MRP agak panjang, terutamanya kemasukan data dan penyelenggaraan rekod inventori, jadual pengeluaran, dsb. Operasi perniagaan memerlukan sedikit masa untuk menerima pakai perubahan. Latihan yang betul juga diperlukan untuk pengguna akhir memahami sepenuhnya dan memaksimumkan penggunaan sistem MRP.

MRP vs ERP

MRP sering digunakan sebagai perbandingan kepada Perancangan Sumber Perusahaan (ERP). Sistem ERP, seperti MRP, mengurus proses pembuatan seperti perancangan pengeluaran, penjadualan dan pengurusan inventori. Walau bagaimanapun, rangkaian penuh keupayaan ERP adalah jauh lebih luas daripada sekadar pembuatan, terdapat lebih banyak modul yang termasuk dalam ERP seperti sumber manusia, perakaunan dan kewangan, pengurusan perhubungan pelanggan dan banyak lagi.

Perbezaan utama antara MRP dan ERP ialah:

1) MRP lebih kepada sistem solo, manakala ERP disepadukan. Ini bermakna ERP boleh disambungkan dengan mudah ke sistem dan modul perisian lain. Sebaliknya, MRP ialah sistem kendiri yang hanya mengurus perkhidmatan berkaitan pembuatan. ERP selalunya merupakan penyelesaian yang lebih baik untuk perniagaan berskala besar, manakala MRP lebih sesuai untuk sebarang saiz syarikat, selagi syarikat memerlukan alat untuk membantu keperluan pembuatan dan tidak memerlukan penyepaduan intensif dengan proses lain.

2) MRP adalah eksklusif untuk mereka yang bekerja dalam operasi pembuatan, manakala ERP boleh digunakan dan dikendalikan oleh banyak jabatan. Seperti yang dinyatakan sebelum ini, MRP hanya tertumpu pada pembuatan. Sebaliknya, ERP mengandungi pelbagai penyelesaian yang bertujuan untuk memudahkan proses perniagaan yang pelbagai.

3) MRP ialah penyelesaian yang berpatutan, manakala ERP ialah pilihan yang lebih mahal. Bukan untuk menekankan bahawa MRP menyediakan fungsi terhad pada harga yang lebih murah, tetapi sebenarnya, ERP boleh melaksanakan fungsi untuk pelbagai aspek perniagaan dan bukannya sekadar pembuatan, yang masuk akal bahawa ia lebih mahal.

Sistem manakah yang harus saya gunakan?

Pertama, anda perlu tahu proses perniagaan yang ingin dipertingkatkan dan diautomasikan oleh syarikat anda. Anda harus mempertimbangkan penyepaduan untuk mengelakkan pertindihan kerja, seperti yang mungkin anda lakukan menggunakan perisian perakaunan atau mana-mana sistem lain yang memerlukan ketersambungan.

Anda juga perlu mengambil kira daya saing pasaran. Katakan, anda dan pesaing anda menjual produk yang serupa dengan perbezaan harga yang sedikit atau tiada perbezaan, maka anda harus membangunkan kelebihan daya saing secara dalaman seperti meningkatkan kerjasama dan aliran kerja perniagaan anda.

Bajet merupakan salah satu faktor paling penting apabila memilih sistem perisian. ERP mengendalikan hampir setiap ciri setiap jabatan dan dikenali kerana mahal berbanding MRP, yang hanya mengandungi fungsi pembuatan. Untuk membuat keputusan yang bijak, anda perlu melakukan analisis kebaikan & keburukan tentang berapa banyak kos pendahuluan ERP yang mungkin memberi manfaat kepada syarikat anda, dan mengenai Pulangan Pelaburan (ROI) dalam jangka masa panjang.

Bercakap tentang bajet, penyelesaian kos efektif untuk PKS dan industri makanan, yang dipanggil RMS, tersedia di pasaran Malaysia untuk meningkatkan pengurusan inventori dan perancangan pengeluaran. Dengan hanya beberapa klik, RMS mengesyorkan kuantiti bahan mentah atau komponen yang diperlukan untuk pengeluaran yang disatukan, tetapi pada masa yang sama memberi pengguna fleksibiliti untuk membuat pelarasan. RMS juga menawarkan fungsi dan modul tambahan, seperti pengurusan resipi, pesanan francais berbilang lokasi, pengurusan aset, pengimbasan kod QR untuk kebolehkesanan dan banyak lagi. Selain itu, RMS membenarkan penyesuaian dan penyepaduan sistem pihak ketiga, walaupun dengan sistem MRP atau ERP, pada harga yang berpatutan.

Memilih sama ada MRP, ERP atau RMS akan memberi manfaat kepada syarikat anda daripada pelbagai aspek. Paling penting, anda harus memahami persekitaran dan keperluan perniagaan anda sebelum membuat sebarang keputusan.